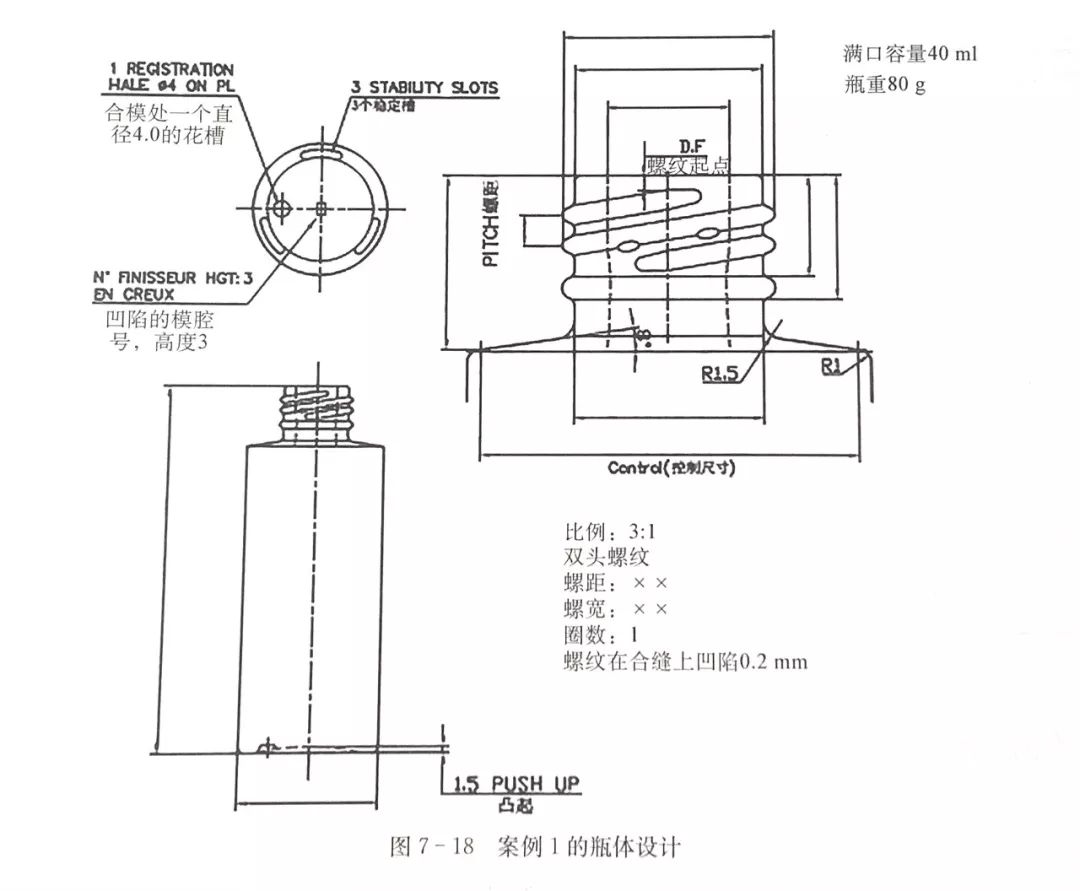

Glasdesign skal overvejes omfattende: produktmodelleringskoncept (kreativitet, mål, formål), produktkapacitet, type fyldstof, farve, produktkapacitet osv. Endelig er designintentionen integreret med produktionsprocessen for glasflaske og de detaljerede tekniske indikatorer bestemmes. Lad os se, hvordan en glasflaske blev udviklet.

Kundespecifikke krav:

1. kosmetik - Essence -flasker

2. gennemsigtigt glas

3. 30 ml påfyldningskapacitet

4, rund, slank billede og tyk bund

5. Det vil være udstyret med en dropper og har et indre stik

6. Hvad angår efterbehandling, er sprøjtning nødvendig, men den tykke bund af flasken skal udskrives, men mærkenavnet skal fremhæves.

Følgende forslag gives:

1. fordi det er et avanceret produkt af essensen, anbefales det at bruge højt hvidt glas

2. I betragtning af at påfyldningskapaciteten skal være 30 ml, skal den fulde mund være mindst 40 ml kapacitet

3. Vi anbefaler, at forholdet mellem diameteren og højden på glasflasken er 0,4, for hvis flasken er for slank, vil den medføre, at flasken let hældes under produktionsprocessen og påfyldes.

4. I betragtning af at kunderne har brug for tykt bunddesign, giver vi et vægt-til-volumen-forhold på 2.

5. I betragtning af at kunden skal være udstyret med drypvanding, anbefaler vi, at flaskepladen er designet med skruetænder. Og fordi der er et indre stik, der skal matches, er kontrol med den indre diameter af flaskepladen meget vigtig. Vi bad straks om de specifikke tegninger af det indre stik for at bestemme kontroldybden i den indre diameter.

6. Til efterbehandling, under hensyntagen til kundernes krav, anbefaler vi gradientsprøjtning fra top til baft, der kommunikerer med kunder, specifikke produkttegninger til at tegne, skærmprinttekst og bronzing-logo.

Efter kommunikation med kunderne skal du lave specifikke produkttegninger

Når kunden bekræfter produkttegningen og starter medstøbsdesignet med det samme, er vi nødt til at være særlig opmærksomme på følgende punkter:

1. For det indledende formdesign skal den overskydende kapacitet være så lille som muligt for at sikre tykkelsen på bunden af flasken. På samme tid er det også nødvendigt at være opmærksom på den tynde skulder, så skulderdelen af den foreløbige form skal designes til at være så flad som muligt.

2. For formen af kernen er det nødvendigt at gøre kernen så lige som muligt, fordi det er nødvendigt at sikre, at den indre glasfordeling af den lige flaske mund matches med det efterfølgende indre stik, og det er også nødvendigt at sikre, at den tynde skulder ikke kan forårsaget af den lige krop af den for lange kerne.

I henhold til formdesignet fremstilles et sæt forme først, hvis det er en dobbelt dråbe, det vil være to sæt forme, hvis det er en tre dråbe, vil det være en tre-delt form, og så videre. Dette sæt forme bruges til prøveproduktion på produktionslinjen. Vi mener, at prøveproduktionen er meget vigtig og nødvendig, fordi vi er nødt til at bestemme under prøveproduktionsprocessen:

1. korrekthed af mugdesign;

2. Bestem produktionsparametre, såsom dryptemperatur, formtemperatur, maskinhastighed osv.;

3. Bekræft emballagemetoden;

4. endelig bekræftelse af kvalitetskvalitet;

5. Prøveproduktion kan følges af efterbehandlingsikkerhed.

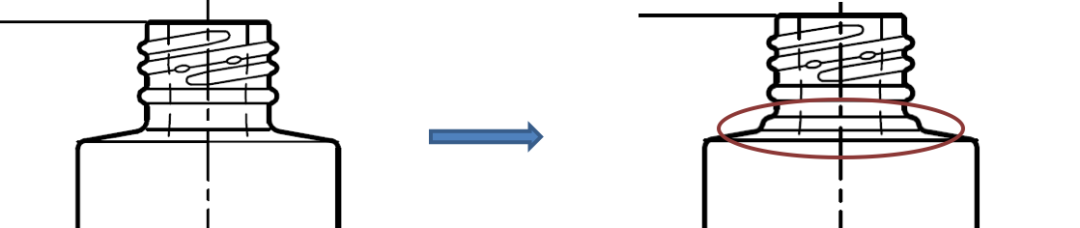

Selvom vi var meget opmærksomme på glasfordelingen fra begyndelsen, fandt vi under forsøgsproduktionsprocessen, at den tyndeste skuldertykkelse på nogle flasker var mindre end 0,8 mm, hvilket var uden for det acceptable interval af SGD, fordi vi troede, at glastykkelsen mindre end 0,8 mm ikke var sikker nok. Efter kommunikation med kunderne besluttede vi at tilføje et trin til skulderdelen, hvilket vil hjælpe glasfordelingen af skulderen i vid udstrækning.

Se forskellen i billedet herunder:

Et andet problem er pasningen af det indre stik. Efter testning med den endelige prøve følte kunden stadig, at pasningen af det indre stik var for stram, så vi besluttede at øge den indre diameter på flaske mundingen med 0,1 mm og designe formen på kernen til at være mere mere.

Dyb behandlingsdel:

Da vi modtog kundens tegninger, fandt vi, at afstanden mellem det logo, der har brug for bronzing, og produktnavnet nedenfor er for lille til at blive gjort ved at udskrive bronzing igen og igen, og vi er nødt til at tilføje en anden silkeskærm, hvilket vil øge produktionsomkostningerne. Derfor foreslår vi at øge denne afstand til 2,5 mm, så vi kan fuldføre den med en skærmprint og en bronzing.

Dette kan ikke kun imødekomme kundebehov, men også spare omkostninger for kunderne.

Posttid: APR-09-2022